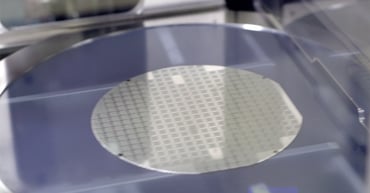

ウェハ保管により既存の設計に対する半導体製品を長期的にサポート

第1回目である“半導体製造のパズルを探求”では、半導体組立が従来のリードフレームを使う組立からどのように、そしてなぜ離れていったのか、その歴史を振り返りました。その理由は、PDIP、PLCC、PQUAD、PGAのようなパッケージタイプは高価なトリム&フォームツールが必要であり、市場が基板BGA(Ball Grid Array)やQFN(Quad Flat No-lead Package)、およびDFN(Dual Flat No-lead Packages)タイプの組立に移行したからです。第2回目である前回は、複雑さとコストの面が最も低いQFNとDFN組立が、SOICとピン数の少ないPLCCパッケージの組立の将来にどのような影響を与えるのかを説明しました。さて、今回は、ウェハ保管およびウェハ製造技術に焦点を当てます。

ウェハ保管の需要を促進するものは何ですか?また、それは常に存在しますか?

多くの技術的課題がそうであるように、答えはとても複雑で、その答えを細部まで理解するためには、詳細に踏み込んでいかないといけません。

なぜウェハの状態で保管するのかについての論拠はかなり単純で、2つの考え方からなります。まずひとつめに、その製品が製造中止となったとき、ウェハの状態で保管していれば、その後の組立やテストのコストを削減することができます。そしてふたつめは、物理的なサイズの問題で、ウェハは完成品よりも少ないスペースで長期間保管できます。特に古い半導体に関してはこの2つの考え方は大切である、さらに下記に示すような前提条件を満たしている場合に限ります:

- 組立とテストが可能であること

- ウェハは、保管される前にテストされ、場合によっては仕様に合わせて設定済みであること

このひとつめの項目は分かりやすそうに見えるかもしれませんが、多くの人はその潜在的な意味を見落としてしまっています。ウェハ保管が意味を持ち続けるためには、使用する組立工程やパッケージが使用可能であり続ける必要があります。また、半導体完成後に実施するテストに必要な設備は、ウェハ保管が必要とされる限り、使用可能であり続けなければいけません。テスターが使用可能であることが保証されない場合、対応策としてテストプログラムを移植する方法がありますが、この方法はウェハ保管について財政的な面から実行可能性を考慮した際に、もう1つの考慮すべきコストになり得ます。とはいえ、このひとつめの項目は、適切な計画と準備によって克服することができます。ロチェスターエレクトロニクスは、ウェハ保管を実行可能なものにするために、組立とテストに投資をし続けてきました。

ふたつめの議論である、ウェハが完全にテストされ、あるいは仕様に合わせ設定されている必要性に関する議論はかなり複雑です。過去半世紀にわたり、半導体産業におけるウェハ保管は、半導体の複雑さを理解し、テストと組立によって実現可能性が保証されることが簡単に理解できていました。ですが今日では、これはそんなに単純ではありません。ウェハの状態の複雑さを引き起こす要因としては、次のようなものが挙げられます:

- 例えば、メモリ製品の場合、一つのウェハで一つの製品型番のみを製造しているわけではありません。メモリ製品が採用しているウェハ製造プロセスにおけるウェハマスクのコストは非常に高いため、1つのマスク内に、複数のメモリ製品に対応したマスクを作成し、完成後にウェハ上のチップの選別時に、ヒューズ等の技術で、製品を振り分ける方法を採用することが一般的になっています。同じウェハから4~8種類の最終製品に振り分けることも珍しくありません。

- 多品種ウェハでは、必要な製品となるのはどのチップなのかを把握することは困難です。

- この多品種ウェハが、EEPROMメモリであった場合、通常組立前に高温ウェハソート作業を必要とします。このことから、ウェハソートテストプログラムを保有することがウェハストレージプロセスの一部でなければならないことを意味しています。

- 大容量のオンボード・メモリを搭載した半導体は、ウェハソート動作を実行するために組込み自己修復(BISR:Build-In Self-Repair)を実装せざるを得ません。これは、チップ上でメモリの占める面積が多くの割合を占める、プロセスが65nm以下のほとんどのテクノロジーに当てはまります。BISRはウェハソート動作として実行され、通常はソート後に冗長なメモリの列または行を交換して歩留まりを向上させるための融合が行われます。BISRアルゴリズムは、各オリジナル半導体メーカーやIPプロバイダ独自のものです。

- フリップチップ向けのウェハ製品は、バンプ加工を施さなければ組立をすることができません。このバンプにどのような素材を使用するのかは重要であり、バンプとリードとの接合性に長期信頼性の懸念があるかどうかはまだ明らかにはなっておらず、更なる研究が必要となります。ウェハ保管はバンプなしでも可能ですが、その場合は時間をかけてBISRとヒューズの設定等を有効にする必要があります。

- ウェハがBGAパッケージ向けの場合、ダイボンディングまたはフリップチップで組立するための基板が必要です。基板の入手可能期間は長くないため、通常は長期的なシステム需要を上回る数量を調達しなければなりません。基板の長期保管についても、更なる研究が必要です。

何がウェハ保管の原動力となるのか、そしてそれが常に存在するのかという質問に対する本当の答えは、製品に依存する、ということです。実現可能性を最終的に評価するためには、上記で検討したすべての条件を理解する必要があります。

ラストタイムバイの期間中のどのタイミングで、ウェハを入手できるのでしょうか?

現実には、ウェハの保管が可能であることは、エンドユーザーに提示されるオプションではないことがほとんどです。ラストタイムバイで財務上の期待は完成品と、その結果としてラストタイムバイが終了するまでの短期的な収益の増加です。ラストタイムバイにおいて、完成品による収益よりも低い収益に落ち着くことには、本質的に抵抗があります。ラストタイムバイによる収益は事前に予測され、計画されています。これは、ラストタイムバイが起こる前に事業計画の一部として計画されているはずです。ファブレス半導体メーカーは、ほとんどの半導体については外部サプライチェーンを使用しています。半導体の製造、組立、およびテストはほとんどを外部に委託しています。一般的に、半導体製造の流れの中でウェハ製造だけで終わることはありません。つまり、ほとんどのファブレス半導体メーカーでは、ウェハの完成だけを開発品目や成果物としていません。

ファブレス半導体メーカーとのウェハ保管に関する話し合いは、ラストタイムバイの前に行うべきであり、そうしないと、ウェハ購入の可能性が低くなるか、適切な保管ができる可能性が大幅に低下する可能性が高くなります。ウェハ製造から組立、テスト工程まですべての施設を所有する統合デバイスメーカー(IDM)は、対応が異なる可能性があります。IDMの場合、製造開発フローのひとつひとつの工程においてよりコントロールすることができます。IDMはファブレス半導体メーカーに比べウェハ購入の可能性が高いですが、この話し合いについてもラストタイムバイの前に行われなければならず、そうしないと機会が失われる可能性があります。

ラストタイムバイでウェハが入手できるかどうかは、条件が複雑で、入手できることは稀です。そして、ラストタイムバイが発表された後に調達ができる可能性は低いです。半導体管理チームやロチェスターエレクトロニクスのような企業が適切な計画を立てることで、ウェハ長期保管の可能性が高まります。ロチェスターエレクトロニクスは、ダイ換算で数十億個のウェハを保管しており、製品ライフサイクルが数十年におよぶアプリケーション向けに必要な継続供給サポートを提供するため、ウェハ製品の在庫を保有しております。さらに、ロチェスターはウェハを数十年間保管することが可能であると判断しており、保管することで顧客の供給を保証しています。

ロチェスターエレクトロニクスは、オリジナル半導体メーカーより認定された製造メーカーとして、ダイ換算で120億個以上のウェハ在庫を持ち7万種類を超える製品展開が可能です。また今まで2万種類以上の再生産実績があります。

ロチェスターは40年以上にわたり、70社以上の主要半導体メーカーより認定されており、大切な顧客に重要な半導体製品を継続的に供給してきました。

ロチェスターエレクトロニクスはニューベリーポートの施設で、ウェハ保管とダイ加工サービスにより、半導体製品のライフサイクルを延長する様々なサービスを提供しています。

ウェハ設計

- ウェハ裏面研磨

- ウェハダイシング

- ダイ・ピック&プレース

- ダイ検査

ダイバンク

長期保管

- 長期保管および管理された物流製造プログラム

- 製品の完全な機能を保証するためのロット受入および信頼性試験サービス

- 部品管理

- 使用状況レポート

- 関連文書は電子的に変換および保存

- ERPによるウェハ在庫と属性の管理

- インク付きウェハから電子ウェハマップ作成

次世代保管

- ISO-7/10K 認証済

- ESD 管理強化

- ISO-5 検査エリア

- 相対湿度コントロール

- 温度と湿度のリアルタイム監視

- 停電時のオートパージ

- 安全な部屋と個別キャビネット

第1回目:サプライチェーンのリスクを軽減するために:半導体製造のパズルを探求