既存のSOICフットプリントと小ピン数のPLCCに対する半導体製品の長期的なサポート

前回の“半導体製造のパズルを探求”では、半導体組立が古典的なリードフレームの組立からどのように、そしてなぜ離れていったのか、その歴史を振り返りました。その理由は、PDIP、PLCC、PQUAD、PGAのようなパッケージは、高価なトリム&フォームツールが必要であり、市場が基板BGA(Ball Grid Array)やQFN(Quad Flat No-lead Package)タイプの組立に移行したからです。今回は、SOICと低ピン数のPLCC組立の将来に大きな影響と与えると考えられるQFNとDFN組立に焦点を当てます。

なぜ業界はより少ないピン数のQFNやDFNパッケージに移行したのでしょうか?そしてこのことが製品の製造中止にどのような影響を及ぼすのでしょうか?

前回は、従来のリードフレーム技術が淘汰されつつある理由と、その組立タイプにおける最大のコストがトリム&フォームツールであったことを説明しました。おさらいすると、2000年までには、従来のリードフレーム組立が特殊品目となり、オリジナル半導体メーカーがほとんど対応しないパッケージとなっていったので、リードフレーム組立の利益率は1桁台まで減少しました。単一サイズのPLCCパッケージは、トリム&フォームツールだけで30万ドル以上かかることもあります。しかしこれらのパッケージは1990年代に生産量のピークを迎え、ダイアタッチ、ワイヤボンド、モールド、トリムおよびフォームを含む組立コストは生産量が多くなるにつれ大幅に下がりました。

なぜQFNが理にかなっているのか、その詳細について詳しく見てみましょう。QFNパッケージはリードフレームをベースとしていますが、トリム&フォームツールは必要ありません。QFNパッケージのリードフレームは、正方形のチョコレートバーのようなX×Yのサイズで、個々のQFNのX寸法とY寸法はフレキシブルになっています。モールド金型寸法とリードフレーム外形寸法は、多くのQFNパッケージの寸法と同じです。個々のQFNパッケージの一般的な寸法は、3×3mm、4×4mm、5×5mmなどです。QFNとDFNのリードフレームはシート状に成形され、その後個々のQFNパッケージを形成するために切断されます。DFNパッケージの寸法は様々ですが、QFNに比べると常に最小のピン数になります。モールディングの金型は、QFNとDFNのほとんどで同じものを使用できます。

個片化作業が完了すると、組立はほぼ完成します。その結果、成形されたQFN/DFN組立は、高価なトリム&フォーム工程を必要とせず、多様なQFN/DFNサイズに対応するモールド金型が1つで済みます。また、トリム&フォーム工程が無いほうが、スループットははるかに高速になりますし、トリム&フォーム工程を必要とする同等のピン数のパッケージよりも歩留まりが高くなります。物理的スペースが減少し、スループットが向上し、歩留まりが向上するということは、トリム&フォーム工程を必要とする従来のリードフレームの組立を最終的に廃止させることを意味しています。

QFN/DFNパッケージは、トリム&フォーム工程を必要とする同数のピン数のリードフォームタイプのパッケージが淘汰される原因となり得ます。そしてそれは、従来のDIPパッケージで既に起こっている現象です。トリム&フォーム工程としてはそれほど高価ではないDIPパッケージは50年以上の歴史がありますが、スルーホールタイプの組立技術はもはや生産量を牽引するものではありません。DIPパッケージは既にSOICパッケージに置き換えられていると主張する人もいるかもしれませんが、長いライフサイクルに必要なサポートのスケジュールを考えるとそうではありません。

SOICパッケージは最終的にはQFN/DFNパッケージタイプにとって代わられるでしょう。私たちは既に、SOICパッケージの不足と、QFNパッケージタイプの量産を続けながらSOICパッケージ製品の製造中止を進めるという両方を目にしてきました。現在提供されている一般的なロジック製品を調べると、QFNパッケージとSOICパッケージの両方が並行して販売されていることがわかります。これらは、QFNパッケージが古くから採用されてきた正方形のQFN寸法で提供されているため、SOICパッケージから置き換えるには、異なる基板レイアウトが必要となります。ロチェスターでは、QFNパッケージを提供するにあたり、信号線など変更の必要がない、既存のSOICの基板レイアウトを維持できる柔軟性を提供することが、長いライフサイクルをサポートする最善の道だと考えています。

回路基板に信頼性の高いはんだ接合が必要な場合、“ウェッタブルフランク”技術が採用されます。一般的なQFNパッケージはリードの底面にのみはんだ面があり、パッケージの側面には銅が露出しています。そのため、パッケージのはんだ結合部の検査が困難でした。“ウェッタブルフランク”により、QFN/DFNパッケージメーカーが露出したリードフレームの側面にはんだをメッキすることを可能にします。これにより、露出した銅の一部またはすべてを覆うと同時に、組立後はんだ接合部の検査のための表面積を増やすことができます。ウェッタブルフランクは通常、組立工程を増やし、生産コストの増加を引き起こします。

現在、ロチェスターエレクトロニクスは、既存のSOICまたは小ピン数のPLCCパッケージのフットプリントと互換性のあるQFNパッケージソリューションをお客様に提供しています。これは、QFNパッケージ裏面のパドル領域の簡単な基板修正で実現できます。衝撃や振動環境においてSOICと同等の仕様を維持するためには、基板の修正が必要です。QFNパッケージのパドルがはんだ付けされていない限り、トリム&フォームでのリードフレームの組立は、QFNパッケージと比較してこれらの環境でより良い性能を発揮します。

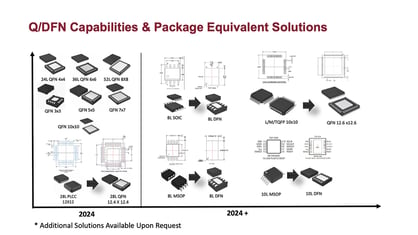

ロチェスターエレクトロニクスは、このような市場動向を予測し、QFN/DFNパッケージの再生産に投資してきました。ロチェスターは、現在大量生産されている古典的な正方形のQFNパッケージを提供するだけでなく、フットプリントの互換性と小規模な基板変更に対応した正方形ではないQFNパッケージを追加で提供することで、長期的なシステムを提供している企業が他のパッケージタイプから移行する際に望む柔軟性も提供しています。ロチェスターは、世界中のお客様のために、製造中止に関わるパズルの他の部分も解決をしています。

ロチェスターエレクトロニクスは、オリジナル半導体メーカーより認定された製造メーカーとして、ダイ換算で120億個以上のウェハ在庫を持ち7万種類を超える製品展開が可能、また今まで2万種類以上の再生産実績があります。

ロチェスターエレクトロニクスは、オリジナル半導体メーカーより認定された製造メーカーとして、ダイ換算で120億個以上のウェハ在庫を持ち7万種類を超える製品展開が可能、また今まで2万種類以上の再生産実績があります。

40年以上にわたり、ロチェスターは70社以上の主要半導体メーカーより認定された、半導体製品を継続供給する業界最大手の正規販売代理店および製造メーカーとして、重要な半導体製品を継続的に供給してきました。

ロチェスターは、幅広い社内組立能力を提供しています。当社には、組立サービス専用の24万平方フィートを超える施設と、プラスチックパッケージの組立とリード仕上げに重点を置いた 10万平方フィートを超える施設があります。

ロチェスターはプラスチックパッケージタイプに関する幅広いオプションを提供しています:

- 自動ウェハ切断装置、ダイアタッチ、ワイヤボンド装置

- 全自動および半自動モールド設備

- 様々な生産量に対応する柔軟な製造スペース

- 設計/再生産、プレメッキ、スポットメッキを含むリードフレームのオプション

- 自動インライン検査

- 金ボールボンディングまたは銅ボールボンディング

- エポキシダイアタッチ

- カスタム組立ソリューション

- 認定サービス

パッケージ、基板、およびリードフレームの再生産

- ほとんどのパッケージ技術を再導入可能

- ROHS/SnPbリード仕上げが可能

- JEDECおよびカスタムパッケージのアウトライン

- 基板およびリードフレーム設計サービス

- 認定サービス